Table des matières

Les clés à chocs qui font partie des machines pneumatiques, sont des outils courants dans les ateliers et les garages, où elles sont utilisées pour desserrer/serrer les boulons et les écrous sur les véhicules et les machines lourdes. Un bon entretien est essentiel pour conserver les machines pneumatiques en bon état et augmenter leur durabilité.

Dans cet article, nous vous donnons quelques conseils pour un bon entretien de ces outils. Vous obtiendrez ainsi de meilleures performances dans votre travail et vous économiserez du temps et de l’argent pour d’éventuels réparations.

Avant d’expliquer les étapes nécessaires à la maintenance, il est important de passer en revue les problèmes courants afin de les prévenir.

Votre clé à chocs ne fonctionne plus ? Cherchons à savoir pourquoi !

Le mauvais état des composants (filtres, régulateurs, etc.), le manque d’entretien ou l’utilisation d’une huile inadaptée pour sa lubrification peuvent être à l’origine d’un dysfonctionnement. Mais il y a aussi d’autres facteurs à prendre en compte comme la présence d’eau, de saleté et de rouille ou le manque de pression.

Perte de puissance de la clé

Vous avez remarqué que votre clé à chocs n’a plus autant de puissance et vous ne savez pas pourquoi ? C’est probablement dû à la présence d’eau dans le réservoir du compresseur d’air ou dans les tuyaux. L’eau qui pénètre dans l’outil peut endommager les joints d’étanchéité et réduire les effets de la lubrification sur les pièces mobiles, ce qui se traduit par une diminution de l’efficacité et de la puissance de la machine.

L’humidité peut entraîner de la corrosion sur les pièces métalliques, telles que les engrenages, les roulements et d’autres pièces internes. Et si l’humidité pénètre dans le boîtier, elle peut endommager l’électronique interne, comme le moteur ou l’électronique de commande, et provoquer des dysfonctionnements.

Comment y remédier ? Vidangez quotidiennement le réservoir du compresseur. La vanne de vidange est généralement située sous le compresseur.

De plus, pour protéger votre clé à choc de l’humidité, nous vous recommandons de le ranger dans un endroit sec. Si vous travaillez dans un environnement humide, pensez à utiliser des housses ou des protections étanches pour garder l’outil au sec.

Pourquoi la clé à chocs pneumatique se bloque ?

Lorsque la saleté et la rouille pénètrent dans une machine pneumatique, elles peuvent obstruer ses mécanismes internes, tels que les engrenages et les roulements, réduire son efficacité et entraîner une usure accrue. Les substances adhérentes les plus courantes sont généralement la poussière et le sable. Les blocages ou les obstructions causés par l’accumulation de ces dépôts sur les mécanismes peuvent entraîner des défaillances mécaniques.

Si l’outil a accumulé de la rouille ou de la saleté, il est important de le démonter et de le nettoyer soigneusement. Si la rouille a causé des dommages importants, il peut être nécessaire de remplacer les pièces concernées. Mais comment lubrifier correctement l’outil ?

La machine pneumatique ne démarre pas, pourquoi ?

Si votre clé à chocs ne fonctionne pas ou très lentement, cela peut être dû à un problème de pression. Nous vous conseillons donc de vérifier le manomètre de la source d’air et de vous assurer que la pression est correcte.

Si vous détectez un manque de pression, vérifiez que le réglage de la pression entre le régulateur et le compresseur est correct. Si le compresseur fonctionne bien avec la pression appropriée, le manque de performance peut être dû à un tuyau d’air plié ou mal raccordé, voire à un diamètre inadéquat.

Si le diamètre du tuyau est trop petit, le débit d’air qu’il permet sera insuffisant pour assurer le bon fonctionnement de l’outil.

Entretien et maintenance de la machine pneumatique

Maintenant que nous avons énumérés les défauts les plus courants et les raisons, voyons comment procéder à l’entretien afin d’éviter qu’ils ne se produisent.

Première étape : le nettoyage

Dans un premier temps et pour conserver un excellent état de l’outil, il est nécessaire de le nettoyer régulièrement. Ce nettoyage après chaque utilisation permet d’éviter l’accumulation de saletés et de débris.

Avant de nettoyer l’outil, débranchez-le de l’alimentation et retirez le bouchon d’air. La meilleure façon d’éliminer la poussière et la saleté est d’utiliser une brosse souple et un chiffon propre. N’oubliez pas de nettoyer l’entrée d’air et le filtre !

2ème étape : la lubrification

Une lubrification adaptée est essentielle pour assurer le bon fonctionnement de la machine et éviter d’éventuels dommages à long terme. En général, il est conseillé de lubrifier la machine pneumatique après une utilisation prolongée.

Il est essentiel d’utiliser un lubrifiant de haute qualité conçu spécifiquement pour les machines pneumatiques et plus spécifiquement pour les clés à chocs. Attention, si vous utilisez de l’huile de moteur ou des lubrifiants conçus pour d’autres utilisations, vous risquez d’endommager l’outil.

Blinker recommande d’utiliser l’huile spéciale pour filtres qui, grâce à son excellente qualité, est parfaite pour les outils pneumatiques utilisées dans vos ateliers, tels que les clés à choc ou les outils pneumatiques à hautes vitesses qui nécessitent un lubrifiant avec un pouvoir anti-usure puissant.

L’huile lubrifie et entretient les machines pneumatiques, en réduisant la friction entre les pièces mobiles internes, en empêchant la formation de rouille, ou la rupture des joints toriques et l’accumulation d’humidité à l’intérieur. Lorsque l’eau se condense à l’intérieur des machines, le lubrifiant empêche également la formation de la rouille.

Comment filtrer et lubrifier des outils pneumatiques ?

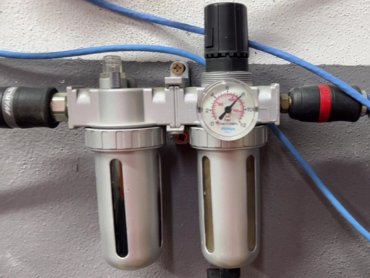

La plupart des ateliers disposent de filtre régulateur et lubrificateur qui élimine les gouttelettes d’eau du système et distribue le lubrifiant. Si vous ne disposez pas d’une telle unité, vous devez effectuer la lubrification manuellement.

Quelles sont les éléments internes des machines pneumatiques qui se lubrifient ?

Afin d’assurer une parfaite lubrification de la machine, nous vous conseillons de consulter les recommandations du fabricant afin d’identifier les points spécifiques à lubrifier. Il s’agit généralement des roulements, des engrenages et des zones mobiles.

Pour lubrifier les mécanismes internes, il suffit de mettre 3 ou 4 gouttes d’huile au niveau de l’entrée d’air comprimé, d’allumer la machine et de la faire fonctionner pendant environ 10 secondes.

Il est important d’utiliser la juste quantité de lubrifiant, car si vous en utilisez trop, vous attirerez davantage de saletés. Pour éviter cela, si un excès de lubrifiant s’accumule à la surface de l’outil, essuyez-le avec un chiffon propre et sec.

Cette opération doit être effectuée au moins une fois par semaine et, dans le cas où les machines sont utilisées régulièrement, tous les deux ou trois jours.

3ème étape : vérification et remplacement des composants

Il convient de noter que les pièces des outils pneumatiques peuvent s’user avec le temps et tomber en panne. Parmi les pièces internes, il convient de prêter attention aux ailettes, à l’impacteur, à l’enclume et aux roulements. Il est essentiel de vérifier ces pièces régulièrement et de les remplacer si nécessaire.

Il est également conseillé de vérifier régulièrement le filtre à air. Effectivement, ce filtre empêche les particules de saleté de pénétrer dans le moteur. S’il est endommagé, il doit être remplacé car l’air contaminé peut abîmer le moteur et affecter la qualité du travail. Suivez les instructions du fabricant pour savoir quand le remplacer.

Et vous, avez-vous d’autres astuces pour entretenir vos clés à chocs et vos machines pneumatiques en général ? Partagez-les avec nous en commentaires !